Türk Havacılık ve Uzay Sanayii (TUSAŞ), savunma ve havacılık projelerinin tüm test, analiz ve doğrulama süreçlerini kendi bünyesinde yürütebilecek kapsamlı bir altyapıya sahiptir. Şirket, uçak, helikopter, insansız hava aracı ve uzay sistemleri gibi farklı platformlarda görev yapan ürünlerin yapısal, aerodinamik, elektromanyetik, çevresel ve sistem testlerini Ankara’daki entegre tesislerinde gerçekleştirmektedir.

Deneysel Aerodinamik

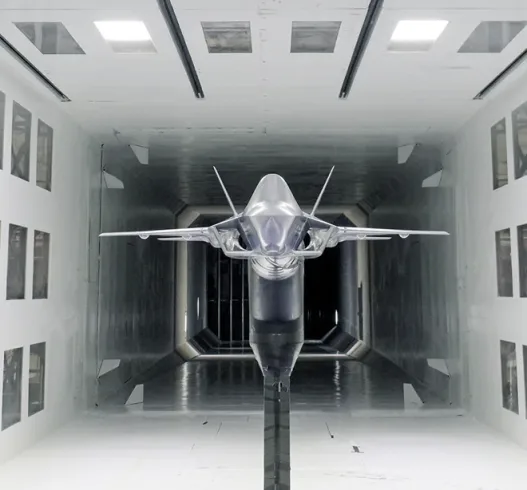

TUSAŞ’ın deneysel aerodinamik yetkinliklerinin merkezinde yer alan Büyük Ses Altı Rüzgâr Tüneli (TST), Türkiye’nin en gelişmiş aerodinamik test altyapısıdır. Kapalı devre atmosferik yapıya sahip tünel; akış sıcaklığını koruyan ısı eşanjörleri, akış düzenleyici perdeler ve akustik izolasyon sistemleriyle donatılmıştır. Üç farklı değiştirilebilir test kesitiyle Mach 0.55’e kadar hızlarda test yapılabilir.

Tünelde, model tasarımı, analizi, üretimi, montajı, enstrümantasyonu ve test faaliyetlerinin tamamı TUSAŞ bünyesinde yürütülmektedir. Test öncesi optimizasyondan sonuç doğrulamaya kadar entegre bir mühendislik yaklaşımı benimsenir. Bu kapsamda rüzgâr yükü tahminleri, duvar etkisi düzeltmeleri, kritik akış koşullarının simülasyonu, veri toplama ve analiz işlemleri tek merkezde yapılır.

TUSAŞ’ın model üretim merkezi, 5 ve 9 eksenli CNC işleme tezgâhlarıyla ±0.005 mm hassasiyetle model üretimi gerçekleştirir. Yüksek hassasiyetli sensörler, pitot tüpleri ve balans sistemleriyle testlerden toplanan veriler uçuş performansı optimizasyonunda doğrudan kullanılır. Test kesiti boyutları ve ulaşılan hız değerleri itibarıyla Avrupa’nın en büyük ikinci ses altı rüzgâr tüneli kabul edilen tesis, hem milli platformlar hem de uluslararası müşteriler için hizmet vermektedir.

Elektromanyetik Mühendislik Testleri

TUSAŞ, elektromanyetik mühendislik alanında sahip olduğu altyapı ile platformların görev emniyetini ve elektromanyetik uyumluluğunu garanti altına almaktadır. EMI/EMC testleri, yıldırım dayanım testleri, radar kesit alanı (RCS) ölçümleri ve anten performans testleri bu kapsamda yürütülür.

Ankara tesislerindeki tam korumalı odalarda yapılan EMI/EMC testleri; uçak, helikopter ve insansız hava araçlarının hem askeri hem sivil standartlara uygun olarak doğrulanmasını sağlar. Yıldırım test tesisi, uçak yüzeyine veya elektronik bileşenlere yıldırım darbesi etkilerini kontrollü biçimde uygulayarak koruma tasarımlarının etkinliğini ölçer.

Radar kesit alanı testleriyle platformların görünmezlik profilleri ölçülür, elektromanyetik analiz laboratuvarında yürütülen sayısal modellemelerle tasarımlar optimize edilir. TUSAŞ, bu testlerle elektromanyetik çevre etkilerine karşı yüksek dayanım ve düşük görünürlük hedeflerini eş zamanlı olarak doğrulamaktadır.

Yapısal Testler

TUSAŞ, hava aracı ve uzay sistemlerinde görev yapan tüm yapısal bileşenleri beş seviyede test edebilmektedir: eleman, detay, alt bileşen, bileşen ve tam ölçekli yapı. Bu testlerde kullanılan yükleme sistemleri; statik, dinamik, yorulma ve mukavemet analizlerini destekler.

Testler sırasında sensörler aracılığıyla binlerce veri noktası toplanır, yapısal deformasyonlar ve yük aktarım davranışları incelenir. TUSAŞ, bu sayede tasarımın güvenilirliğini ve ömür tahminlerini doğrular. Elde edilen sonuçlar, üretim aşamasında kalite güvence ve tasarım iyileştirme süreçlerine doğrudan katkı sağlar.

Titreşim Testleri

Titreşim testleri, uçuşa elverişlilik ve dayanım doğrulama süreçlerinin vazgeçilmez aşamasıdır. TUSAŞ, modal analizler ve zemin titreşim testleri (Ground Vibration Test – GVT) dâhil olmak üzere tüm titreşim doğrulamalarını gerçekleştirme kapasitesine sahiptir.

Testlerde, yapının doğal frekansları, mod şekilleri ve sönüm oranları belirlenir. Bu ölçümler sayesinde olası rezonans riskleri, uçuş testlerine geçmeden önce kontrol altına alınır. TUSAŞ, bu altyapıyla farklı tipte hava platformları için titreşim testlerini uluslararası standartlarda yürütebilmektedir.

Sistem Testleri

TUSAŞ’ın sistem test altyapısı; uçak ve helikopterlerin karmaşık görev sistemlerinin entegre testlerini kapsar. Demir Kuş Test Tesisinde (Iron Bird), uçuş kontrol sistemleri, hidrolik devreler ve iniş takımı mekanizmaları birebir ölçekte test edilir.

Kuş çarpması tesisi, yüksek hızlı projeksiyon sistemiyle motor hava girişi, kokpit camı ve kanat ön kenarlarının darbe dayanımlarını ölçer. Yakıt sistem test laboratuvarında yakıt besleme, tahliye, kaçak ve donma testleri yürütülür. Tüm testler, uçuş test kampanyalarına geçmeden önce tasarımın doğrulanması için kritik veriler sağlar.

Kalibrasyon ve Metroloji

Türk Havacılık ve Uzay Sanayii Kalibrasyon Laboratuvarı, ölçüm cihazlarının kalibrasyonlarını ulusal ve uluslararası standartlara uygun, izlenebilir yöntemlerle ve müşteri gereksinimlerini karşılayacak şekilde gerçekleştirmektedir. Laboratuvar; ISO 9001, AS9100, AQAP 2110 ve AQAP 2310 kalite yönetim sistemleriyle uyumlu çalışmakta, ayrıca ISO 10012 standardına uygun hizmet vermektedir.

TUSAŞ Kalibrasyon Laboratuvarı, ISO/IEC 17025 standardına göre AB-0299-K numarasıyla akredite edilmiştir. Bu akreditasyon, ölçüm doğruluğunun ve sonuç güvenilirliğinin uluslararası düzeyde onaylandığını göstermektedir.

Merkez; boyutsal, kuvvet, basınç, sıcaklık, akış ve elektriksel büyüklüklerde kalibrasyon hizmeti verir. Tüm süreçler, test laboratuvarlarıyla tam veri entegrasyonu içinde yürütülür ve ölçüm izlenebilirliği garanti altına alınır. Bu sayede TUSAŞ, yürüttüğü tüm testlerde ölçüm zincirinde tam güvenilirlik ve izlenebilirlik sağlamaktadır.

Malzeme Test ve Karakterizasyon

Malzeme test ve karakterizasyon laboratuvarı, kompozit ve metalik yapıların mekanik, termal ve elektromanyetik özelliklerinin analizini sağlar. Çekme, basma, eğilme, darbe, yorulma gibi testlerin yanı sıra tahribatsız muayene (NDT) teknikleriyle malzeme bütünlüğü incelenir.

TUSAŞ mühendisleri, malzeme davranışlarını operasyonel koşullar altında değerlendirir; hasar analizi ve yaşlandırma testleriyle üretim süreçlerinde kullanılan malzemelerin uzun ömür ve dayanım profillerini doğrular. Bu altyapı, hem yeni malzeme geliştirme hem de kalite kontrol süreçlerine doğrudan katkı sağlar.